Archive for 9月, 2013

だるま修正 こま犬塗装はがし

だるまの修正を進めて、サフを吹いていく。あとに抜いた2個の方が表面が綺麗だったので、二発目三発目を先に進めてみた。

一発目も表面の修正と底貼りを進める。左の小さいポリは型どり用のフランジの実験用。スポンジにいろいろな離型をつけてみて、上手く抜けるかテスト。結果としてはまだ微妙。

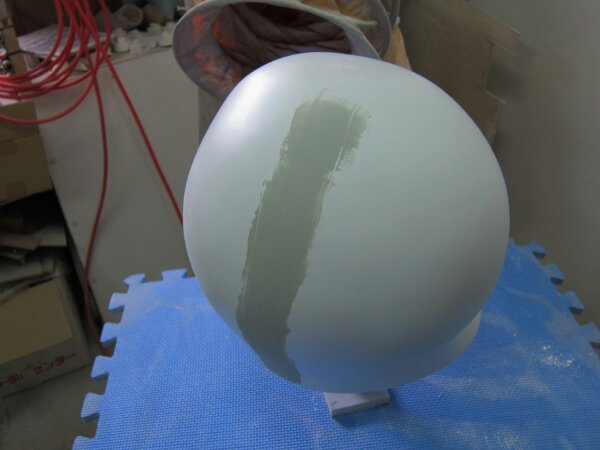

サフを吹いた方も、自然光で丁寧に見ると型の合わせ目に微妙なヨレを見つける。ドーンと大きくバテを盛って直す。チマチマやるよりその方が早い。

同時進行で、狛犬の塗装はがしも進める。大きな部分はだいたい剥がせたけど、シワの凹みとか、顔面の入り組んだとことか厄介な場所が残る。機械が入んないから、手でやるしかない。

だるま型抜き、底貼り

一個目に続いて2個目を抜いてみた。一個目はやや薄め。2個目の方が厚みが出た。奥が1個目でペーパーかけて、へこみにパテを入れている。2個目は、凹みも少なく修正が楽そう。

2個ともペーパーをかけたところ。パーティングは少し削るが、型の分割部での段ズレは皆無。いい感じ。

底面も貼りこんでみた。離型したアルミ板に鬼目ナットを置いてポリで面を造り、その上からガラスクロスを貼り込み。ゲルとガラスクロスを使って本体と底面をアルミ板の上で固定。硬化後ペキッと剥がして軽くサンダーを当てたところ。

修正が少ないのでスムーズ。

エアソーを購入

だるまの割り型が完成して、とりあえず一個抜いてみた。一個目なので、脱型時に多少の引っかかりはあったんだけど割とスムーズに抜けた。パーティングラインはかなり良かった。分割のズレがほとんどないので、ちょっと削ればサフにいけそうな感じ。実際はサフを吹いてみて、歪みとかきちんと見てみないと雌型の出来はわかんないんだけど、第一印象としてはこれまでの雌形の中では一番優秀と思われる。抜いたものの画像は撮りわすれ。

それで、型の下部原型に粘土を盛って予備的に型を取った所が邪魔になりカットの必要が出てきまして、 エアソーを買ってみた。

グラインダー、ジグソー、セーバーソーとひととおりはあるんだけど、グラインダーは盛大に粉が舞うのが嫌で (ガラス繊維入ってるし…) 、ジグソーは凹凸のある曲面はかなり暴れる、セーバーソーは片手で扱えないので雌型切りには使えない。そんな訳でコレを購入。まあ言い訳しつつ、前からなんとなく欲しかったんだよねエアソー。

低振動型エアソーってやつです。10000bpm ストローク10mmとのこと 5mm軸のヤスリも装着可能らしい たぶん付けないが。ネットで調べると同じ形状の製品がいくつかのメーカーから価格差5倍前後で売られてる。多分同じところが作ってて、販売ブランド違いで値段が違うんだと思う。おそらく中身が同じならと、在庫処分の安いやつを購入。

使ってみたら、確かに振動が少ない。感覚的にはジグソーと比べて怖さ半分ぐらい。ブーって音でサクサク切れる。ジグソーに比べてブレードのピッチが細かいせいもあるけど、片手でかなり楽にハンドリングできる。刃は32t(一インチに32山)、 24t がおまけでついていたんだけど、山が小さすぎて切るのがノロいので別で買った18tを使うことにした。おしりの黄色いテープはオイル止め。後方排気で切ってる材にオイルが付かないのはいいんだけど、手首がベタベタになるので付けておいた。長い刃とか付ければ、発泡材原型のカットとかにも使えそう。

frp型が完成

原型のパテ盛り、研ぎ出しを続ける。原型なのでここで妥協するとあとでコピーしたものすべての形が歪むので、ここはジックリ、しっかりでいかないといけない。

たれ部の肩のカーブがキツかったので滑らかに変更する。粘土の時なら楽だった…

混ぜたパテが余ったので、垂れてない方の原型も修正をしておく。こっちは脱形時に結構傷がついた。

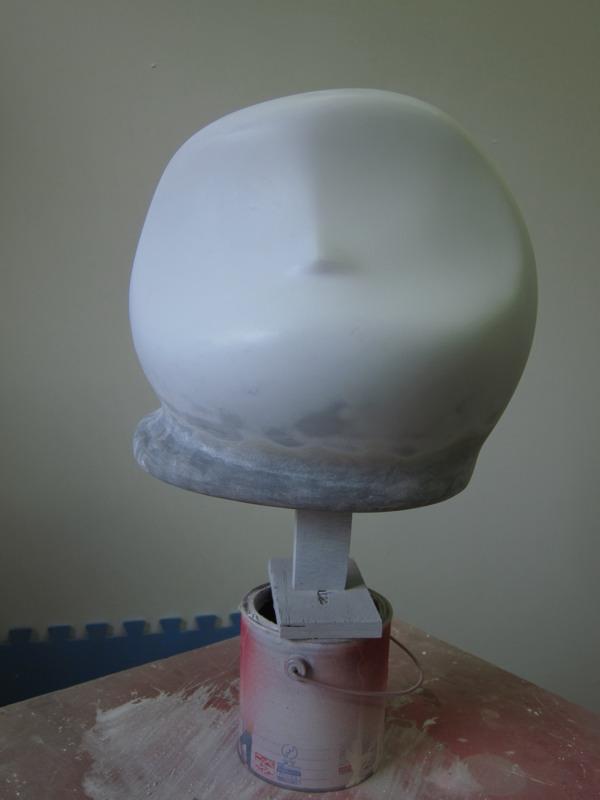

いろいろやった末このように。サフの後にホワイトとクリアを吹いた。前回はホワイトだけでやったんだけど、離型剤の溶剤分で微妙に塗膜が溶けたっぽくて、離型が不完全だった。なので今回はより樹脂分が多くて硬化が安定しているクリアを使ってみた。

型どりで使うゲルコートガンを整備する。硬化剤の出がちょっと渋かったので、ノズルを少し拡張して、あわせてノズルキャップの穴を広げる。あとエア漏れもあったのでテフロン材でしっかり止める。標準でついていた塗料ビンのふたがパーメックで溶けだしていたので、塗料ビンも対溶剤性の高いPPのものに取り替えた。結構手がかかるな。

型どりに着手。型分割の継ぎ目になる部分を粘土で作っていく。フランジなんて言い方もするみたい。粘土で土手を作って、そこにポリを置いていく。一応ガラス繊維を貼り込んで、硬化後に粘土を除去。できたポリの土手に離型剤を塗って、そこにまたポリを置いていく。これを繰り返す。今回は型を7分割にしたのでこのフランジ造りが大変だった。

フランジが出来たら、フランジこみの原型全体にゲルコートガンでポリを吹いていく。硬化後2層目も吹いて、そのあと3プライ重ねていく。そのあとフランジの継ぎ目を削ると型が分割可能になる。今回はその後に10センチピッチでネジとナットを埋め込んで型のズレを防ぐ措置をしておいた

そして最後に脱型。今回は離型がバッチリ利いたので、パカッといけた。完成。前回からのフィードバックで、分割数を増やして、ネジの数もかなり増やしたので、手間は倍以上になったけど、型的には剛性感もあって、なかなかよいと思う。

溶けダルマ、底面貼りから修正

前回までで、なんとなく形が出てきたダルマなんですが、まだまだやること山積みです。

まずは底面貼り。今は底が無いので、治具で浮かすことも出来ない。なのでまずは底から。

アルミ板に底面の形をトレース。固定用のナットの位置を決めて、置いておく。アルミを離型させておいて、トレースラインの内側に粘土で土手を作り、ユルめのポリを流す。これでアルミ面の反転が底面になる。ガラス繊維で補強して、本体とポリでくっつける。くっつけ部分にもガラス繊維を入れて補強。手が入らない部分なので、ちょっと面倒。

パキっとアルミから剥がして底面完成。余ったポリで元ダルマ部とタレ部の段差を埋めたり。色とか艶とか違うと途中感がすごい。ややゲンナリする。

晴れて治具が付けられるようになったので、浮かせてサフを吹く。パテ盛り、削りは何回かやってます。

サフを吹いてみた。タレ部のラインを肩を落としてなだらかにしたり、ダルマとの接続部を整えたり、非常に地味な作業が続く。

形的には良くなっているのだが、画像での判別はほぼつかない。地味で時間がかかる大切な作業。

melt daruma (仮称) の制作

ダルマシリーズの新型を作ろうと思い、いろいろやっています。

melt down というフレーズと melt daruma というのが、近しい部分があると思ったのがきっかけなのですが、溶けた形態に鏡面の塗装をすると、かなりの液体感(変な言葉)が出せるんじゃないかという期待もあり、着手しました。

基本ベースはこれまでのダルマを流用して、溶けて傾いた感じを出すために、板に穴を空けて下部の見切れ、傾き状況を調整する。なんか周りが汚いな。

そこに粘土をつけていつて、ドロっと溶けた感じを造っていく。だいたい形がきまったので、型取り用にマスキングを貼る。黄色いやつです。

で、石膏取り。型取り方法は結構迷って、粘土部分のみとるか、全体をとるか?型取り材は石膏かfrpか、分割線を入れるか、離型をどうするかなど、選択肢が多い。

今回は粘土部分のみ、石膏で、分割線なしで下から粘土をかき出す、離型は水離型とスピード重視の型取りを選んでみた。

掻き出しが大変かと思ったんだけど、石膏部分がダルマとすぽっと外れてくれて、楽勝でした。その分貼り込み時の型合わせには気を使った。画像は水を含ませて離型を効かせて、frpを貼り込んだところ。ダルマはひっくり返してます。

で、板の下に隠れていた部分をリューターに円盤状の切断砥石付けたヤツでカット。これでやっと平地に置ける。

作業環境をもう少し整えた方が良いですね。卓上がグチャグチャ。